Cat:Produse

Tubul continuu, cunoscut și sub denumirea de tuburi flexibile sau tuburi flexibile, este utilizat pe scară largă în câmpurile de lucru, de exploata...

Vezi detalii

Calitatea suprafeței interne a a conductă de ulei continuă din oțel inoxidabil este un factor critic în performanța, longevitatea și adecvarea sa pentru aplicații industriale solicitante. Aceste țevi sunt utilizate pe scară largă în sistemele de petrol și gaze, chimice, procesare alimentară și sisteme hidraulice de înaltă presiune. O suprafață interioară netedă, fără defecte, minimizează frecarea, previne contaminarea și îmbunătățește eficiența fluxului, făcând esențial ca producătorii și utilizatorii să înțeleagă cum este asigurată această calitate.

Suprafața internă a unei conducte de ulei continuă din oțel inoxidabil afectează direct fluxul de fluide. O suprafață aspră sau neuniformă poate crea turbulențe, poate reduce eficiența curgerii și poate accelera uzura. În conductele de petrol, de exemplu, rugozitatea internă mărește frecarea, ceea ce duce la costuri de pompare mai mari și potențiale blocaje. În aplicațiile alimentare sau farmaceutice, imperfecțiunile suprafeței pot adăposti bacterii, compromițând igiena și siguranța produsului. Prin urmare, obținerea unei suprafețe interioare de înaltă calitate nu este doar un standard de producție, ci o cerință practică pentru o funcționare sigură și eficientă.

Mai mulți factori influențează calitatea suprafeței interioare a unei țevi continue de ulei din oțel inoxidabil:

Compoziția materialului : Tipul de oțel inoxidabil utilizat joacă un rol major. Oțelurile inoxidabile austenitice precum 304 sau 316 sunt alese în mod obișnuit pentru rezistența la coroziune și capacitatea lor de a obține un finisaj neted. Compoziția aliajului, conținutul de carbon și prezența impurităților afectează toate caracteristicile suprafeței țevii.

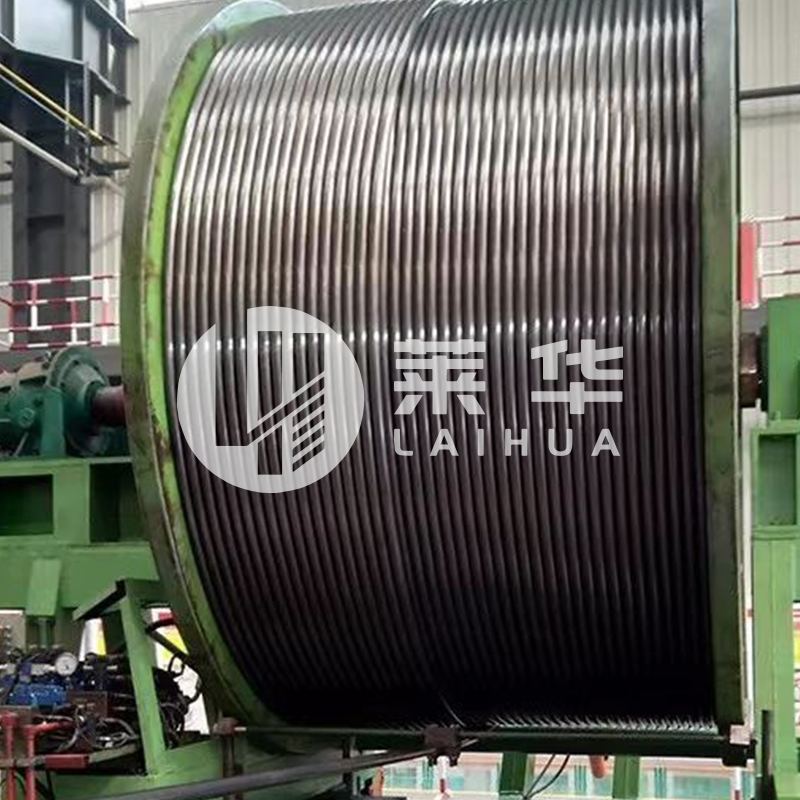

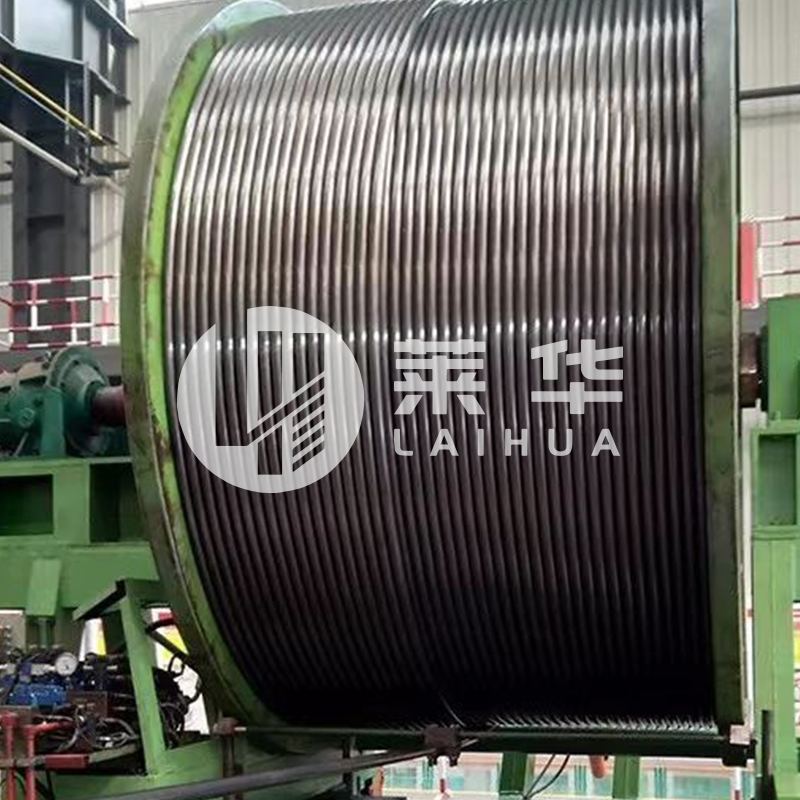

Procesul de fabricație : Țevile continue de ulei din oțel inoxidabil sunt de obicei produse prin procese fără sudură sau sudate. Țevile fără sudură, create prin extrudare sau perforarea țaglelor solide, asigură în general o suprafață interioară mai uniformă. Țevile sudate pot obține suprafețe de înaltă calitate dacă sunt aplicate tehnici adecvate de sudare și finisare.

Tratarea suprafeței : Tratamentele de suprafață post-producție, cum ar fi decaparea, pasivarea sau electro-lustruirea îmbunătățesc suprafața internă. Decaparea îndepărtează depunerile și oxidarea, în timp ce pasivarea creează un strat protector subțire de oxid. Electrolustruirea, în special, netezește rugozitatea microscopică, îmbunătățește rezistența la coroziune și asigură un finisaj consistent.

Manipularea și depozitarea țevilor : Chiar și cu o producție atentă, manipularea defectuoasă poate deteriora interiorul conductei. Țevile trebuie depozitate în medii curate și uscate și trebuie avut grijă pentru a preveni zgârieturile sau loviturile în timpul transportului.

Tehnicile moderne de fabricație permit controlul precis asupra dimensiunilor și caracteristicilor suprafeței țevii. Procese precum perforarea dornului, perforarea rotativă și trefilarea la rece produc țevi fără sudură, cu suprafețe interne netede și consistente. Trefilarea la rece, în special, reduce rugozitatea suprafeței prin comprimarea și rafinarea structurii metalice.

După producție, țevile continue de ulei din oțel inoxidabil sunt adesea supuse curățării interioare pentru a îndepărta resturile, depunerile sau uleiurile de măcinare. Metode mecanice precum periajul sau curățarea abrazivă sunt uneori folosite pentru nereguli minore ale suprafeței. În aplicațiile mai solicitante, curățarea chimică asigură îndepărtarea oxizilor sau a contaminanților reziduali care ar putea afecta curgerea sau rezistența la coroziune.

Asigurarea calității suprafeței interne implică și inspecție. Tehnici precum testarea cu curenți turbionari, testarea cu ultrasunete și inspecția boroscopului intern pot detecta defecte precum fisuri, gropi sau incluziuni. NDT permite producătorilor să evalueze calitatea suprafeței interne fără a compromite integritatea țevii.

Electrolustruirea este o metodă cheie pentru îmbunătățirea calității suprafeței interioare. Procesul presupune scufundarea conductei într-un electrolit specializat și aplicarea unui curent electric. Acest lucru elimină vârfurile microscopice de pe suprafață, lăsând un finisaj mai neted. Țevile electrolustruite prezintă frecare mai mică, caracteristici de curgere îmbunătățite și rezistență superioară la coroziune și contaminare.

Pasivarea completează electrolustruirea prin formarea unui strat protector de oxid pe suprafața din oțel inoxidabil. Acest strat previne oxidarea și coroziunea, menținând netezimea și inerția chimică a suprafeței interne în timp. Țevile pasivate sunt deosebit de importante în aplicațiile chimice și alimentare.

Pentru a cuantifica calitatea suprafeței interne, producătorii măsoară adesea rugozitatea folosind instrumente specializate, cum ar fi profilometrele sau sistemele de măsurare cu laser fără contact. Valorile rugozității suprafeței (Ra) oferă un standard obiectiv pentru a se asigura că conducta îndeplinește cerințele industriei. Rugozitatea tipică a suprafeței interioare pentru țevile continue de ulei din oțel inoxidabil de înaltă calitate variază de la 0,2 la 0,8 micrometri, în funcție de aplicație.

În unele cazuri, acoperirile interne, cum ar fi căptușelile polimerice, sunt aplicate pentru a îmbunătăți și mai mult netezimea, rezistența chimică sau pentru a preveni depunerile. Deși nu este întotdeauna necesar pentru oțel inoxidabil, această etapă este uneori utilizată în conductele care manipulează fluide foarte corozive sau în cazul în care standardele de reglementare necesită protecție suplimentară.

Câteva standarde ghidează producția și evaluarea țevilor continue de ulei din oțel inoxidabil. De exemplu, ASTM și ISO oferă specificații pentru dimensiuni, proprietăți mecanice și finisare a suprafeței. Respectarea acestor standarde asigură coerența, fiabilitatea și compatibilitatea între aplicațiile industriale.

Respectarea acestor standarde asigură că suprafața interioară îndeplinește atât cerințele funcționale, cât și cerințele de siguranță.

Chiar și după fabricație, menținerea calității suprafeței interne este crucială. Inspecțiile regulate, curățarea și practicile operaționale atente ajută la prevenirea coroziunii, a depunerilor și a murdării. Evitarea substanțelor chimice agresive sau a fluidelor abrazive și monitorizarea schimbărilor de presiune și temperatură pot prelungi durata de viață a conductei și pot menține performanța.

Calitatea suprafeței interne a a stainless steel continuous oil pipe is essential for optimal flow, longevity, and safety across industrial applications. By controlling material selection, employing precision manufacturing, using chemical and mechanical surface treatments, performing non-destructive inspections, and adhering to industry standards, manufacturers can ensure high-quality internal surfaces.

Pentru utilizatorii finali, înțelegerea acestor procese este valoroasă atunci când selectează, întrețin și inspectează conductele, asigurând o funcționare eficientă și minimizând riscurile. O suprafață internă bine întreținută nu numai că îmbunătățește performanța, dar contribuie și la economisirea costurilor, la siguranță și la fiabilitatea pe termen lung în aplicațiile critice.

Contactaţi-ne